- 課題: 2025年に改正された「労働安全衛生法」と、2026年に本格化する「PFAS検査義務化」により、旧来の洗浄現場はコンプライアンス違反の最前線となっている。

- 解決策: 「真空洗浄乾燥」によるエアブロー廃止と、「蒸留再生」による溶剤リサイクルを組み合わせたシステムへの転換。

- 結論: 「捨てるコスト(産廃・電気代)」を投資に回すことで、法令遵守と省人化を同時に達成し、2026年の生存競争を勝ち抜くことができる。

2026年 製造現場はいよいよ「待ったなし」の局面を迎えます

昨年の法改正対応やコスト高に追われ、「現場を守るだけで精一杯だった」という方も多いのではないでしょうか。

しかし、製造現場を取り巻く環境は、年々厳しさを増しています。実は、2026年こそが、本当の意味での「正念場」となります。

なぜなら、2025年に施行された規制が現場に定着し、今年は「検査・監視」が強化されるフェーズに入るからです。もはや「知らなかった」「昔ながらのやり方だから」という言い訳は通用しません。

この記事では、2026年の工場経営を左右する「洗浄工程のリスク」と、それを「利益」に変えるための具体的な投資戦略について解説します。

2026年、洗浄現場を直撃する「3つの現実」

この章のポイント

2025年の法改正に加え、2026年はPFAS検査の義務化など、さらなる規制強化が予測されます。「人手不足」も深刻化し、現状維持は不可能です。

1. 「手洗い」のリスクが極限まで高まる(化学物質管理)

一昨年からの段階的な規制強化に加え、今年(2026年)4月には、労働安全衛生法における化学物質のリスクアセスメント対象がいよいよ約2,900物質へと全面拡大します。

これにより、多くの洗浄現場で「密閉化」や「ばく露防止措置」が必須となります。

さらに2026年は、世界的な PFAS(有機フッ素化合物)規制 の流れを受け、国内でも水質検査の義務化などの動きが決定的となっています。フッ素系洗浄剤からの切り替え、そして代替となる有機溶剤の厳格な管理(VOC排出抑制)は、今年避けて通れない経営課題です。

2. 高止まりする「電気代」とエアブローの無駄

2025年以降、電気料金は実質的な上昇基調にあります。

工場の中で、「乾かないから」と長時間エアガンを吹き続けている光景はありませんか? コンプレッサーの電気代は工場の電力消費の大部分を占めます。エネルギーコストが高止まりする2026年において、エアブロー乾燥は「利益を空中に捨てている」のと同義です。

3. 「人が採れない」時代の到来

2025年以降、電気料金は実質的な上昇基調にあります。

工場の中で、「乾かないから」と長時間エアガンを吹き続けている光景はありませんか? コンプレッサーの電気代は工場の電力消費の大部分を占めます。エネルギーコストが高止まりする2026年において、エアブロー乾燥は「利益を空中に捨てている」のと同義です。

2026年の投資基準は「コスト削減」ではなく「コスト転換」

この章のポイント

「新しい機械は高い」という常識を疑ってください。

溶剤を「捨てずに回す」ことで、毎月の流出キャッシュを設備投資に充てる「錬金術」が可能です。

経営環境が厳しい今、単なる設備更新にお金を使うのは難しいでしょう。しかし、洗浄工程に関しては、「買わないこと」の方が高くつくケースが多々あります。

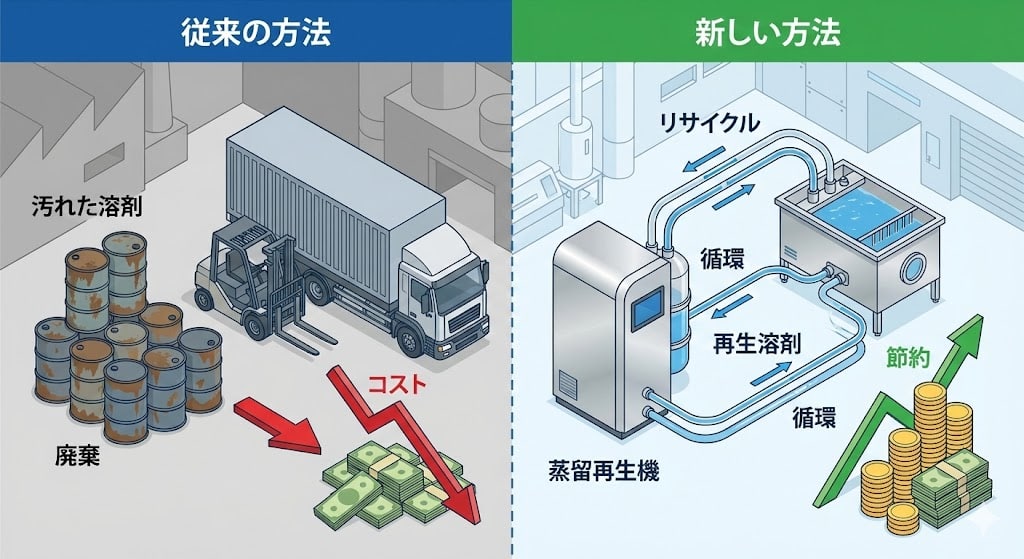

「使い捨て」時代の終わり

(画像はイメージです)

従来の手洗いや簡易洗浄機では、汚れた溶剤を産業廃棄物として処理し、都度新しい溶剤を購入していました。これは、今の原材料高騰・産廃コスト増の時代には致命的なロスです。

一方、「蒸留再生機能」を持つ洗浄システムなら、汚れた溶剤を機内で新品同様に再生し、リサイクルし続けることができます。

これにより、溶剤購入費と廃棄コストを90%以上削減することも夢ではありません。この「浮いたコスト」で、機械のリース代を賄うことすら可能です。

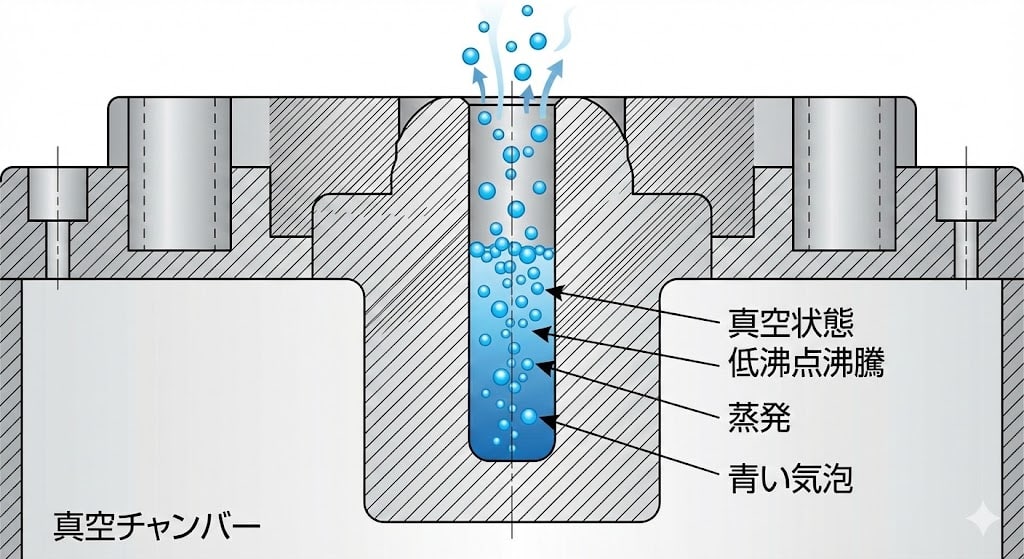

「乾燥」で差をつける

(画像はイメージです)

2026年のスタンダードは「真空乾燥」です。

真空状態にすることで沸点を下げ、複雑な形状の部品(袋穴や重なり)であっても、エアブローや高温の熱風乾燥に頼ることなく、洗浄時の余熱だけでスピーディーに完全乾燥させます

これにより、コンプレッサーの電気代(エアブロー代)をカットし、同時に「乾燥不足によるサビ・シミ」のクレームも撲滅できます。

解決ファクトリーの「真空洗浄乾燥・溶剤再生システム」

この章のポイント

2026年の課題(規制対応・省エネ・人手不足)を一台で解決する、オールインワンシステムです。

解決ファクトリーの洗浄システムは、単なる「洗い機」ではなく、工場の利益構造を変える「ソリューション」です。

1. 規制対応と安全性を両立(防爆・密閉)

「炭化水素系はよく燃える灯油のようなもの。火事が怖い」と思っていませんか? その感覚は正しいです。だからこそ、本システムは徹底しました。

独自の「内圧防爆構造」と「高度な密閉設計」により、着火源を物理的に遮断。洗浄力と乾燥性はそのままに、消防法のリスクさえもコントロール下に置く、安全性を最優先した設計です。

作業者が溶剤に触れることなく洗浄が完結するため、強化された労働安全衛生法にも完全対応します。

2. 「捨てない洗浄」で利益を創出

標準装備(または内蔵)された蒸留再生ユニットが、溶剤のリサイクル率98%以上を実現します。

昨年まで「産廃業者」に支払っていたお金が、2026年からは「自社の利益」として残るようになります。

3. IoTで「止まらない現場」へ

(画像はイメージです)

もう、休日に「機械が止まった」という呼び出しに怯える必要はありません。

IoT機能が消耗品の交換時期や異常の予兆を事前に検知。突発的な「ドカ停」を防ぎ、計画的なメンテナンスを可能にします。現場に行かなくてもタブレットで状況がわかるため、管理工数を大幅に削減できます。

4. 「置けない」を解決するコンパクト・カスタム設計

「高性能な機械は場所を取る」という常識も過去のものです。

限られたスペースに収まる小型一槽式(PCS-2320等)や、既存ラインに合わせたレイアウト変更も柔軟に対応。「場所がない」と諦める前にご相談ください。

2026年 まずは「見えないコスト」の診断から

「まだ動く機械があるから」と先送りにしていませんか?

しかし、その古い機械が垂れ流している「電気代」「溶剤代」「人件費」は、1年で見ると驚くべき金額になります。

解決ファクトリーは、限られたスペースへの設置や、既存ラインに合わせたカスタム対応を得意としています。

2026年のスタートダッシュとして、まずは自社の洗浄工程に「どれだけの無駄が潜んでいるか」、シミュレーションしてみませんか?

「今の洗浄コスト、実は高くない?」と思ったら

無料見積もり・現地調査のご依頼はこちら(全国対応)

![日本の工場を元気にする [解決ファクトリー]](https://www.kaiketsu-factory.com/wp2024/wp-content/uploads/2021/07/logo_yoko-1-1.png)