重大な事故が起き、工場が操業停止や従業員がケガ・死亡等に陥った場合、平均で6,368万円のコスト※がかかると言われています。現場の作業員の命を脅かすだけでなく、経済活動にも大きな痛手となる事故を防ぐためには、操業上の「安全ルール」を定め、従業員全員が理解し、継続して実行することが必要です。

この記事では、工場や倉庫など、事業場内の安全衛生の施設管理者の方なら知っておきたい「安全ルール」策定のためのポイントを5つご紹介します。

※安全対策の費用対効果 – 中央労働災害防止協会調査研究部より

目次

工場の事故はなぜ起きるのか?

「小さなミスの積み重ね」から大きな事故が発生する

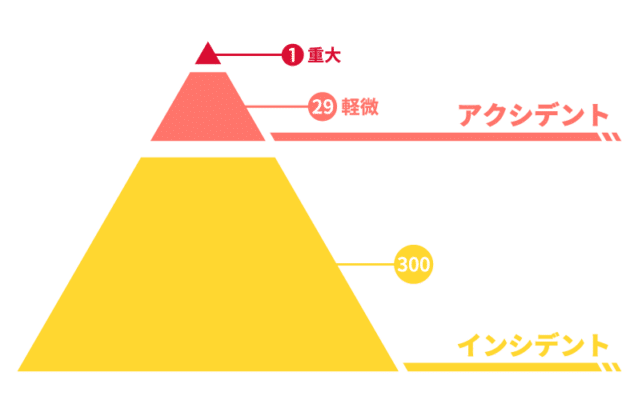

1つの事故が起きるには、300件のヒヤリハットが隠れているという事をご存知でしょうか?

(ヒヤリハットとは、肝を冷やした「ヒヤリ」と、ハッと驚く様子の「ハット」が語源となっています)

以下の図は「ヒヤリハット」の発生状況を図解したものです。

小さなヒヤリハット(インシデント)の上に向かって、軽微なアクシデント、重大事故が発生することがあらわされています。

言い換えれば、小さなインシデントの数が減れば、重大な事故につながる可能性を下げることができるという訳です。

小さなミスで済んで良かった、事故につながらなくてよかった!と安心するのではなく、事故につながる芽のひとつと考え、同じミスを二度は繰り返さないような仕組み(ヒヤリハット活動)を考えることこそ、事故を減らすことにつながります。ヒヤリハット活動を行うことで、大きな事故につながる確率が大きく下がります。

工場のヒヤリハットの事例

実際におこった事故事例をご紹介しましょう(厚生労働省のHPより)

・バックホーをトレーラーから降ろす作業中、操作を誤り転落し、下敷きとなった(製造業)

事故原因:

①誘導者を配置せず、単独でバックホーを後ろ向きに運転して荷台から降ろす作業を行った

特に、トレーラーへの積み込み方向がトレーラーの運転席に向いていたため、降ろす作業では操作が困難なバックでの運転になった。

②安全教育を実施していなかった

被災者は建設機械の搬送、トレーラーへの荷の積み降ろしなどに伴う危害の防止などに関する事業者としての安全教育をうけていなかった

・スクリュー羽根の修理中、突然回転し始めたスクリューに巻き込まれて死亡(建設業)

事故原因:

①操作盤の起動スイッチに身体が誤って触れてしまい、作動してしまった

②操作盤の安全ピンを使用していなかった

当日はたびたび寸動操作を行うことが予想されていたため、安全ピンを抜いて作業を行っていた。

③破袋機に、スクリューの起動を知らせる警報が設けられていなかった

・パレットサポート組立作業中、倒れて来たサポートに押され転倒(運輸業)

事故原因:

①パレットサポートを立てかける本数が多過ぎた。

②立てかける角度が急であった。

③保護帽のあごひもの締付けが不完全であった。

いかがでしょうか?

着目していただきたいのは、原因の1つ1つが単純なミスであり、それらの条件がそろったときに、重大な事故につながってしまったということです。

安全を脅かす原因とは

以下のような項目がミスを誘発する原因となります。

工場の安全ルールは、これらの危険要素を減らすことを目的に定めましょう。

・場内が整理整頓されていない

・通路の見通しがきかない

・指示内容の間違い、伝達不足

・長時間作業(注意散漫、油断)

・複雑、危険な工程を一人で行う(心理的負担)

・作業に不慣れ

原因を減らすための5つの改善ポイント

①危険につながりそうなヒヤリハットを洗い出す

まずは、現場で起きている小さなミスを集めましょう。

どんな場所で、どんな種類の、どんな時間帯に、どんな作業の際に起きているのか記録しましょう。

②危険度ごとに分類、対策の優先度を決める

集めたヒヤリハットを深刻度合順に並び替えます。深刻度の高いものから、原因を洗い出し、対策案を出し合いましょう。深刻度合いが低いものは、後回しにし、より深刻度・緊急性の高い物から対策を実行しましょう。

③チーム共通のルールとする

決めた対策は、全員で共有しましょう。誰か知らない人がいる、ということがないよう、分かりやすい場所に掲示したり、作業の都度、大切な箇所は声に出して確認し合うようにしましょう。

④場内や現場の整理整頓を行う

→作業がしやすい環境を整えましょう。作業のしやすさは効率的な時間の使い方にもつながります。実際に現場で作業する人の意見を取り入れ、見通しや動線などにも配慮して決めましょう。

作業の区切りごとに、誰が、いつ清掃するのか、チェックするのかも決めておきましょう。

⑤日々のヒヤリハットを共有

ヒヤリハットは「自分のミスだ」とらえてしまう方が多く、報告をためらうケースが多くあります。しかし、ヒヤリハットの芽をつまない限りは事故を減らすことはできません。そのため、ヒヤリハット報告を習慣化できるような工夫が必要です。

そのためには記入の負担が少ないフォーマットを作り、全員で記入するようにしましょう。

ヒヤリハットは「自分のミス」と受取られがちですが、「報告書を多く提出した従業員の評価を上げる、対策方法を守っている人には奨励金を与える」など、会社側からメリットを与えることにすれば、意欲的に報告を行うようになります。

御社の現場はいかがでしょうか? 以下の項目をぜひチェックしてみてください。

安全ルール策定の為のチェック項目

・工場の通路や作業場は整理整頓されていますか?

・機材の点検や清掃は行き届いていますか?

・作業スケジュールや工程は日々共有されていますか?

・安全マニュアルはあるか、教育はされていますか?

・小さなミスを全員で共有していますか?

工場のお困りごとを解決するために生まれた「解決ファクトリー」では、安全対策・危険を回避する対策をご提案しています。

ぜひ一度ご覧ください。

▼安全対策で人気のあるサービス

危険エリアの接近事故回避に>バートリガー

フォークリフトの事故回避に>ヒヤリハンター

出会い頭の事故回避に>衝突防止ミラー

上記以外の安全対策サービスは以下からご覧いただけます。

![日本の工場を元気にする [解決ファクトリー]](https://www.kaiketsu-factory.com/wp/wp-content/uploads/2021/07/logo_yoko-1-1.png)