「エア漏れの点検をしなければならないのは分かっている。でも、生産ラインを止める調整が面倒だ」

「休日に出勤して、広い工場内を石鹸水を持って歩き回るのはもう限界だ」

もしあなたが工場の保全や生産技術の担当者で、このような「徒労感」を感じているなら、それはあなただけの責任ではありません。人手不足とコスト削減の板挟みになっている多くの現場が抱える共通の悩みです。

しかし、技術は進化しています。今は「ラインを止めず」「耳を使わず」「石鹸水も不要」で、エア漏れを特定できる時代です。

この記事では、精神論ではなく、「物理的に手間を減らし、確実にコストを下げる」ための最新のエア漏れ可視化技術について解説します。

【この記事の要約】

- 工場のエア漏れは電力費の約30%を無駄にしている

- 最新の音響カメラなら「稼働中」に「離れた場所」から特定可能

- 機器購入より「プロによる点検+レポート作成サービス」の方が高コスパ

このセクションの要点

- コンプレッサー電力の約20〜30%がエア漏れで無駄になっている可能性があります。

- わずか1mmの穴でも、年間数万円単位の利益が空気中に消えています。

工場内を歩いていると聞こえる「シュー」というエア漏れの音。日常的な風景になりすぎて、「大した額ではないだろう」と見過ごしてはいないでしょうか。

実は、ここに経営を圧迫する大きな損失が潜んでいます。

利益を食いつぶす「見えない穴」の正体

一般的に、工場で使用されるコンプレッサーの消費電力は、工場全体の電力消費量の20〜30%を占めると言われています。そして驚くべきことに、生成された圧縮空気の**10〜30%**が、配管の継ぎ目や劣化箇所からの「エア漏れ」によって、何ら生産に寄与せず大気中に放出されているのです。

これを金額に換算すると、無視できない数字になります。

たとえば、わずか1mmの微細な穴からの漏れであっても、年間換算では数万円単位の電力損失を引き起こします。工場全体では配管が数キロメートルに及び、接続箇所も数千に達するため、これらが積み重なると年間数百万円規模の利益が空気として消えている計算になります。

「忙しくて手が回らない」と放置している間にも、会社の利益は確実に流出し続けているのです。

アナログからデジタルへ。「音響カメラ」が現場を救う

このセクションの要点

- コンプレッサー電力の約20〜30%がエア漏れで無駄になっている可能性があります。

- わずか1mmの穴でも、年間数万円単位の利益が空気中に消えています。

これまでエア漏れ点検が「めんどくさい業務」の代名詞だった最大の理由は、その手法がアナログだったからです。

|

比較項目 |

従来の手法(石鹸水・聴診) |

最新の手法(音響カメラ) |

|

検知方法 |

泡を目視、音を聴く |

音を「色」で見る |

|

実施タイミング |

休日・夜間(ライン停止時) |

平日・日中(稼働中OK) |

|

手間 |

這いずり回る重労働 |

離れた場所から撮影するだけ |

この常識を覆したのが、産業用音響カメラ(エアリークビューア)の登場です。

(画像はイメージです)

騒音だらけの工場でも「漏れ」だけが見える理由

音響カメラは、多数のマイクを搭載し、音の発生源をサーモグラフィのように画面上で「色付き」で表示する技術です。

「工場の中はうるさいから、カメラのマイクも誤作動するのでは?」と思われるかもしれません。しかし、最新の機種(特にフルーク社製など)は、「周波数フィルタリング」という機能を備えています。

エア漏れが発生する際に生じる「超音波(人間の耳には聞こえにくい高い音)」だけを特定の周波数帯で拾うため、工場の機械が轟音を立てて稼働している最中でも、エア漏れ箇所だけをピンポイントで検知できるのです。

つまり、もう「点検のために休日出勤」をする必要はありません。平日の稼働中に、離れた場所からカメラを向けるだけで検査が完了します。

「機器を買う」より「プロに頼む」べき3つの理由

このセクションの要点

- 高性能カメラは高額で、使いこなすにはノウハウが必要です。

- 最大の負担は、検知後の「報告書作成」というデスクワークです。

- 「検査と報告作成」だけをプロに任せるのが、最もタイパの良い選択肢です。

「それなら、そのカメラを買えばいいのか」と考える方もいるでしょう。しかし、現場の実情を考えると、機器の購入が必ずしも正解とは限りません。そこには3つのハードルがあります。

- 導入コストの高さ: 高性能な産業用音響カメラは数百万円もし、稟議を通すのが困難です。

- 操作の属人化: 誰でも撮影できるとはいえ、広大な工場から効率よく漏れを見つけるには「探すノウハウ」が必要です。

- 「報告書作成」という隠れた激務: これが最大の壁です。

検査が終わった後に待っている「地獄」

仮にカメラを使って、工場内で100箇所のエア漏れを見つけたとしましょう。保全担当者の仕事はそこで終わりではありません。

- 100箇所分の写真を整理する。

- それぞれの場所を図面に落とし込む。

- 漏れ量を推計し、優先順位をつける。

- 上司への報告書を作成する。

現場で歩き回った後に、この膨大な事務作業(残業)が待っています。これこそが、エア漏れ対策が定着しない真のボトルネックです。

だからこそ、賢い現場は「機器を買う」のではなく、「検査と報告作成までをワンストップで行うサービス」を活用し始めています。

「エア漏れ点検サービス」が選ばれる理由

もしあなたが、手間をかけずに「確実な成果(コスト削減)」と「説得力のある報告書」を手に入れたいなら、解決ファクトリーの「エア漏れ点検サービス」がその答えになります。

単なる検査代行ではありません。あなたの業務負荷を極限までゼロに近づけるための工夫が詰まっています。

1. 世界最高峰「フルーク社製」カメラ×認定診断士

(画像はイメージです)

検査には、感度と精度で定評のあるフルーク(FLUKE)社の産業用音響カメラを使用します。他社製品ではノイズに埋もれてしまうような微細な漏れや、手の届かない高所の配管からの漏れも、メーカー認定の診断士が見逃しません。

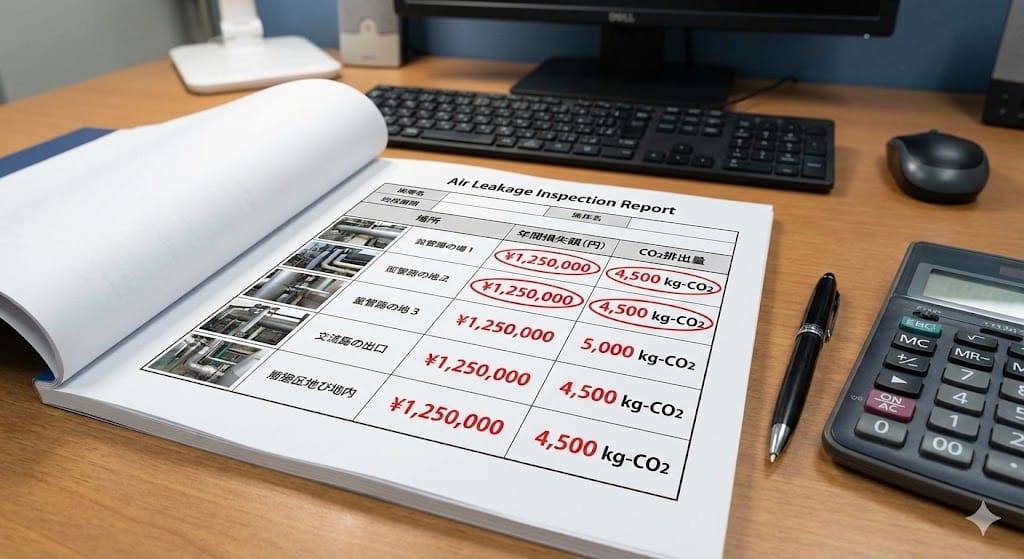

2. 修理の優先度が秒で分かる「損失見える化レポート」

協和機工の最大の特徴は、納品される「報告書(レポート)」の質にあります。

ただ「ここが漏れていました」という写真の羅列ではありません。

- 漏れ量(L/min)

- 年間損失金額(円)

- CO2排出量(kg)

これらが箇所ごとに数値化され、「損失金額の多い順」にリスト化されています。

(画像はイメージです)

これにより、「まずは上位10個の大きな漏れだけ直そう」といった合理的な判断が可能になります。上司への報告も、このレポートをそのまま提出するだけです。

3. 修理は「いつもの業者」でOK

ここが重要なポイントです。多くの検査サービスは「検査+修理工事」がセットになっており、高額な工事費用を請求されるケースがあります。

協和機工のサービスは、原則として「検査とレポート提出」に特化しています(修理はオプション)。

レポートには詳細な位置と写真が載っているため、修理自体は社内の保全チームや、普段付き合いのある地元の業者に依頼することが可能です。これにより、中間マージンをカットし、トータルコストを安く抑えることができます。

実績:1日で230万円の損失を発見

ある食品機器製造工場(14,000㎡)での事例では、わずか1日の調査で93箇所のエア漏れを検知。計算上の年間損失額は約230万円に達していました。

検査費用を支払っても、修繕を行えば数ヶ月で元が取れる(ROIが高い)計算になります。

次のステップ:まずは「自社の損失額」を知ることから

エア漏れ対策は、決して「終わりのないモグラ叩き」ではありません。正しいツールとプロの手を借りれば、「確実に利益を生み出す投資」に変わります。

まずは、あなたの工場で「今、どれくらいの空気がお金となって消えているのか」を知ることから始めませんか?

人間ドックと同じで、現状を把握しなければ対策は打てません。

具体的なレポートのサンプルや、費用の概算を知りたい方は、以下の詳細ページをご確認ください。

面倒な「休日出勤」や「報告書作成」から解放され、スマートにコストを削減する第一歩として、まずは事例をご覧ください。

![日本の工場を元気にする [解決ファクトリー]](https://www.kaiketsu-factory.com/wp2024/wp-content/uploads/2021/07/logo_yoko-1-1.png)