「またあの機械、止まってるのか…」

「今日のA社からの注文、納期間に合うか?」

「ベテランの佐藤が辞めたら、このラインはもう回らないかもしれない…」

町工場を経営する社長様。

慢性的な「人手不足」の中、毎日の資金繰りや人員配置に頭を悩ませ、ご自身の「勘」と「現場からの報告」だけを頼りに、ギリギリの経営判断を迫られていませんか?

「ウチには関係ない、大企業の話だ」と思われるかもしれませんが、今、多くの町工場が「ジリ貧」から脱却するために始めている、簡単な解決策があります。

それは、大袈裟な「DX」や「AI導入」ではありません。

まず、「工場の“今”を正しく知る」という、ごく当たり前の第一歩です。

この記事では、国(経済産業省)も推奨する、IT専門家がいなくても、大きな予算がなくても始められる 「工場の見える化」の超入門編と、社長が抱えるであろう不安のすべてにお答えします。

目次

なぜ、あなたの工場の「ムダ」は見つからないのか?

多くの町工場が「人手不足」に悩む 一方、その解決策(DX)に「取り組む予定はない」企業が4割を超えています。その最大の原因は「勘」に頼った現場管理。機械が「何分止まったか」という正確な事実をデータで把握しない限り、その「理由」を議論するための土台すらできません。

「ウチは毎日、手書きの日報をちゃんと書いてるから大丈夫」

そう思われるかもしれません。しかし、その日報に「機械が何時何分から、何分間止まっていたか」まで、正確に記録されているでしょうか?

「ちょっと刃を交換していた」

「段取り替えに手間取っていた」

「材料待ちでボーッと眺めていた」

これらは、社長の目には「機械が止まっている」という同じ風景に見えます。

「勘」や「記憶」に頼った報告では、「昨日止まってた時間は、合計1時間くらいだった気がする」という、曖昧な議論しか生まれません。

中小企業基盤整備機構(SMRJ)の調査によれば、従業員20人以下の企業でDX(デジタル化)に「取り組む予定はない」と答えた割合は、実に56.2%にものぼります。

国(経済産業省)も、いきなり全自動の「スマートファクトリー」を目指せとは言っていません。

むしろ、「リスクが小さく効果の出やすいところ」から「スモールスタート」を切り、改善を回していくアプローチを強く推奨しているのです。

その第一歩こそが、「勘」や「手書きの日報」では見えなかった「本当の停止時間」を、データという動かぬ証拠として掴むことではないでしょうか。

社長が抱える「5つの不安」と、その簡単な解消法

中小企業の経営者が効率化をためらう最大の理由は「予算」、「IT人材不足」、「効果への懐疑」、「ノハウ不足(面倒)」です。しかし、これらは「目的を絞る」ことと「スモールスタート専用」のツールを選ぶことで、解決できます。

「理屈は分かった。でも、ウチには無理だ」

そう思われる社長の脳裏には、おそらくこんな「壁」が浮かんでいるはずです。

これらは、従業員20人以下の企業が抱える課題として、公的な調査データでも明確に示されています。

一つひとつ、具体的に解消していきましょう。

不安①【予算】:「どうせ高いんでしょう?」

「こういうシステムは数百万〜数千万円するんだろう?コンサルでも入ったら破産だ」

そのご不安は、当然です。もし、全社的な生産管理システムを特注で開発すれば、その通りの金額になるでしょう。

しかし、今は「レンタルプラン」という形で、スモールスタートが可能です。

社長が恐れている「数百万円の一括投資」ではなく、まずは月々の「レンタル費用」という少額の経費として始められるのです。

これは、まさに経済産業省が推奨する「リスクが小さく効果の出やすいところから着手する」ための、最も現実的な選択肢です。

「予算がない」からと諦めるのではなく、まずは少額のレンタル費用で「自社にどれだけのムダ(=改善の余地)が眠っているか」を実測し、投資判断の材料を手に入れることができます。

不安②【IT人材】:「ウチには専門家がいない…」

「導入するとして、誰がやるんだ?ウチにIT専門の社員なんていない」

ご安心ください。社長ご自身がプログラミングを覚える必要は一切ありません。

選ぶべきは、必要な機器(センサーや通信機器)と、データを見る画面(ソフト)が全部セットになった「ワンパッケージ」の製品です。

IT担当者がいなくても、メーカーのサポート通りに設置するだけで、すぐに使い始められます。

重要なのは、データ分析の専門家ではなく、「現場が使いこなせる」こと。

複雑な操作や面倒な設定が一切ない、シンプルな画面のツールを選ぶのが成功の秘訣です。

不安③【時間・手間】:「導入工事でラインを止めたくない」

「導入に何日もかかって、その間ラインを止められたら商売あがったりだ」

これも、十数年前の古いイメージです。

最新のスモールスタート向けシステムは、「無線技術」を使っているものが主流です。

工場内にLANケーブルを張り巡らせるような、大掛かりな配線工事は必要ありません。

センサーを取り付け、電源を入れるだけ。設置後すぐに利用可能 な製品を選べば、貴重なラインを止める時間は最小限で済みます。

不安④【効果への懐疑】:「ウチの古い機械でも大丈夫?」

「こんな小さなウチの工場でやっても、本当に効果が出るのか?」

「ウチの機械は30年前の古い型だが…」

これも、最もよくある誤解です。

最新の「見える化」システムは、機械のデータを直接抜き出すだけでなく、機械の**「積層表示灯(パトライト)」の色や点滅を読み取ったり、機械が動いている時の「電流」**を検知したりと、メーカーや年式を問わない「後付け」が可能です。

【重要】ただし、システムは魔法ではありません。

システムが提供するのは、あくまで「いつ、どの機械が、何分止まったか」という客観的なデータ(事実)です。

「なぜ止まったか」という理由は、システムは教えてくれません。

その「15分間の停止」というデータ(証拠)を見て、「この時間、A君は何をしていた?」「段取り替えか?材料待ちか?」と、社長と現場が一緒になって理由を突き止める(=会社努力)こと。

それこそが、改善活動の第一歩であり、このシステムの本当の価値です。

不安⑤【ノウハウ】:「何から始めていいか分からない」

「結局、何から手をつけていいかサッパリわからない」

これが、社長の本音かもしれません。

答えはシンプルです。

まず「現状把握(見える化)」だけに特化したツール を導入してください。

AIによる需要予測や、全社的な生産管理システムなど、難しいことは全て後回しです。

社長が今、知るべきなのは、「(勘ではなく)データで見て、どの機械が、何時間止まっているか」という事実だけ。

その事実こそが、人手不足のままで生産性を上げる、全てのスタートラインになります。

不安⑥【現場の抵抗】:「ウチの職人たちが嫌がるんじゃないか?」

「『監視されているみたいで嫌だ』と、ベテランの職人から反発されないか…」

これは、社長が最も気を使われる点かもしれません。

大切なのは、このシステムが「従業員を“監視”するため」ではなく、「従業員が“困っている”事実を“救う”ため」のツールであると正しく伝えることです。

例えば、「材料待ちでボーッと眺めていた」時間は、従業員の責任ではありません。データで「材料待ち時間」が可視化されれば、それは「現場の作業効率」の問題ではなく、「材料発注のタイミング」という“仕組み(経営)”の問題として議論できます。

このツールは、現場を「責める」ための証拠集めではなく、現場が抱える「やりづらさ(=ムダ)」を社長と現場が共通の「事実(データ)」に基づいて一緒に解決するための「作戦会議の地図」なのです。

「工場の見える化」で失敗しないための“たった1つ”の条件

「見える化」で失敗する典型例は、多機能で高額なシステムを導入し、現場が使いこなせないケースです。成功の条件は、自社の課題(例:稼働率把握)に特化し、IT知識ゼロでも使え、大掛かりな工事が要らない「スモールスタート」専用のシステムを選ぶことです。

ここまで読んで、「よし、ウチもやってみるか」と思われた社長に、失敗しないためのたった一つの条件をお伝えします。

それは、「いきなり完璧なスマートファクトリーを目指さない」ことです。

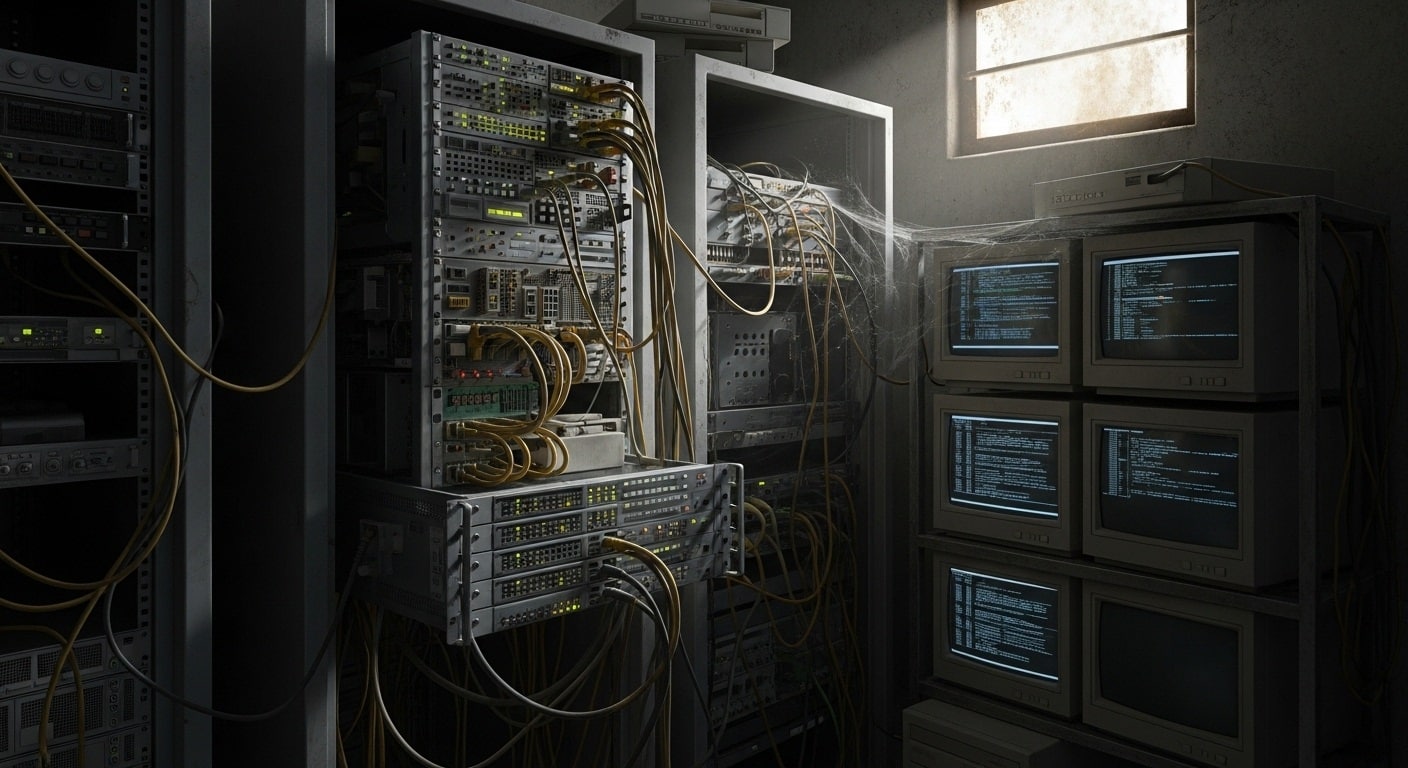

失敗する工場は、立派なコンサルタントを入れ、多機能で高額なシステムを一括導入し、現場がその複雑な操作を嫌がり、結局「面倒だから」と使われなくなり、ホコリをかぶります。

成功する工場は、違います。

「まず、現状把握だけできれば良い」と目的を絞り込み、IT知識がなくても使えるシンプルなツールを選び、大掛かりな工事なしで「小さく」始めます。

そして、見えてきたデータ(事実)は、あくまで「改善のスタートライン」です。

「データで“15分停止”と出ているが、これはなぜだ?」と現場の職人と一緒に知恵を絞る(=会社努力)、その“議論の土台”としてシステムを使い倒すのです。

【スモールスタートに最適】双葉電子工業の「工作機械IoTモニタリングシステム」とは?

双葉電子工業の「工作機械IoTモニタリングシステム」は、工場の見える化における「スモールスタート」に特化したソリューションです。IT専門家がいなくても、古い機械でも、大掛かりな工事なしで「いつ、どの機械が止まっているか」という事実の把握をすぐに開始できます。

もし社長が「まず、小さく始めたい」とお考えなら、双葉電子工業が提供する「工作機械IoTモニタリングシステム」は、その不安を解消するために作られたような製品です。

特徴1:IT知識も工事も不要。

必要な機器(センサー、無線機、クラウド)が全部セットの「ワンパッケージ」。無線技術(省配線)で大掛かりな工事も不要です。

特徴2:メーカー・年式不問。

どんなに古い機械でも、機械の状況に合わせて「CNC検知」「積層表示灯検知」「電流検知」の3つの方法から選んで後付けできます。

特徴3:現場が迷わないシンプル画面。

システムが提供する「管理画面」は、「稼働状況(一覧)」「稼働状況(時系列)」「稼働率推移」など、“事実”を見ることに特化しています。現場の担当者と議論を重ね、「本当に必要なメニューだけ」を残したシンプル画面で、複雑な操作は一切ありません。

特徴4:【最大の安心】まずは「レンタルプラン」で始められる。

「本当にウチの機械でデータが取れるのか?」「導入して、どれだけのムダが見つかるのか?」その不安を解消するため、「レンタルプラン」が用意されています。

数百万円の一括投資 というリスクを冒す前に、まずは月々の経費として導入し、自社の「改善の余地」をご自身の目で確かめることができます。

まとめ:「勘」から「データ」へ。小さな一歩が会社を救う

慢性的な人手不足は、すぐには解消されないでしょう。今こそ「勘」に頼った経営 から脱却し、「データ」に基づいて非効率を潰す時です。「工場の見える化」は、その最も確実で簡単な第一歩。まずは「レンタル」で、自社の「事実」を掴む相談から始めてみませんか。

人手不足は、明日も、来年も、おそらく解決しません。

私たちが変えられるのは、「今ある人員と、今ある設備」の効率だけです。

「あの機械は、なぜ止まっていたのか?」

システムは、その「答え(理由)」を直接教えてはくれません。

しかし、これまで「勘」や「記憶」に頼っていた曖昧な議論を終わらせ、「10時15分から15分間停止した」という“動かぬ証拠(データ)”を提供してくれます。

その「証拠」を基に、初めて社長と現場の「なぜ?」を突き詰める改善活動(=会社努力)がスタートできるのです。

「ムダ」が「利益」に変われば、空いた時間と資金で、新しい機械に投資できるかもしれません。従業員の給与を上げられるかもしれません。

「ウチの古い機械でも、本当に付けられる?」

「一括投資は怖いから、まずはレンタルプランの詳細が知りたい」

プランをご検討いただく前に、まずは「工作機械IoTモニタリングシステム」で「本当にウチでも変われるのか?」、そのリアルな変革ストーリーをご確認ください。

![日本の工場を元気にする [解決ファクトリー]](https://www.kaiketsu-factory.com/wp2024/wp-content/uploads/2021/07/logo_yoko-1-1.png)