起こってからでは遅い、製造現場における重大な事故。

未然に防ぐためには、徹底的な安全対策と、日常的なヒヤリハット活動は欠かせません。

とはいえ、ヒヤリハット活動の進め方、定着化には様々な工夫が必要です。

そこで、現場に必要なヒヤリハット対策について、わかりやすくご説明します。

目次

ヒヤリハットとは?

「ヒヤリハット」とは、その時は事故に至らなかったものの、重大な事故につながりかねない労働中に生じる事象のことです。

たまたま何事もなかったけれど「ヒヤリとした・ハッとした」という心情からヒヤリハットと呼ばれるようになりました。

労働災害が大事に発展しやすい製造現場においては、「ヒヤリハット」の段階で対処することが、最も有効で重要な安全対策であると考えられています。

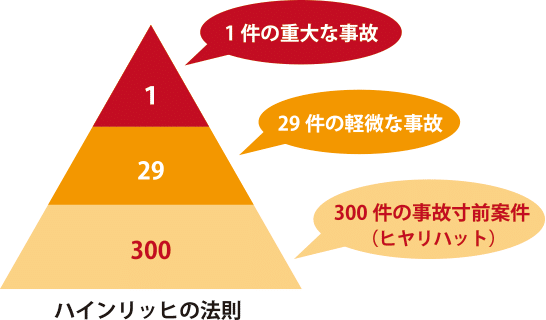

その根拠として示されているのが「ハインリッヒの法則」という事故発生についての経験則です。

ハインリッヒの法則は、「1:29:300の法則」とも言われています。

これは、1件の重大災害の背後には軽傷災害が29件、さらに水面下では300件のヒヤリハットが起こっているというデータに基づく法則で、日本でもあらゆるシーンの注意喚起に用いられています。

ヒヤリハットが起こってしまう5つの原因

ヒヤリハットと呼ばれる「事故寸前案件」を減らすには、まずはその原因を知ることが重要です。

ヒヤリハットの背景には、様々な原因がありますが、代表的な5つの事例を見てみましょう。

1. 作業に不慣れだった、初心者だった

業務に関する知識や理解、スキルや経験が不足していると、危険性の認識が曖昧になり、事故寸前の「ヒヤリハット」に遭遇しやすくなります。

2. わずかな油断

業務に慣れ始めた頃に起こりやすいうっかり「ヒヤリハット」。危険性を軽視したり、作業効率を優先すると、経験豊富なベテラン従業員にも起こります。

3. 自己判断による思い込み

特にベテラン従業員が起こす「ヒヤリハット」です。経験ゆえに作業手順の要不要を自己判断するなど、安全対策を怠ってしまった結果、発生するケースです。

4. 身体的疲労

長時間作業を続けていれば、疲労から判断力が低下します。また、体力の過信による無理な労働でも、危険回避能力は低下します。

5. 緊急時のパニック

何らかのトラブルや災害など、緊急事態が発生すると、焦って正常な判断ができずに、「ヒヤリハット」や二次災害を引き起こす場合があります。

製造業でのヒヤリハット事例、原因と対策

では、実際にあったヒヤリハットの事例を見てみましょう。

女性作業員が台車上の容器の移動作業中、容器を持ち上げたときに足を台車上に乗せてしまい、台車が動いて転倒しそうになった

【業種】

外衣下着製造業

【作業の種類】

人力運搬機(原材料移動作業)

【ヒヤリハットの状況】

台車上に載せられた材料生地容器の移動作業で、女性作業員が容器を持ち上げて左足を踏み出したとき、重さのためにふらついて台車上に足を乗せてしまい、台車が動いて転倒しそうになった。

【原因】

台車にストッパーが付いていなかったこと。また、女性作業員が持ち上げるには容器が重すぎたこと。作業指示をする管理者に、女性に重量物を扱わせる場合の配慮が不足していたこと。

【対策】

台車をストッパー付きの台車に切り替えること。台車上からの重量物の移動は大きな危険が潜んでいることをよく教育すること。また、手に持っていた重量物の落下による災害の危険性もあることを教えること。

横中ぐり盤に腕が巻き込まれそうになった

【業種】

機械器具製造業

【作業の種類】

金属製品の切削加工作業

【ヒヤリハットの状況】

横中ぐり盤での金属製品の切削加工作業中、切粉を刷毛で払っていたところ、着用していた軍手が回転する切削刃に巻き込まれそうになった。

【原因】

切粉の清掃の際に、横中ぐり盤を停止させていなかったこと。

また、切粉の除去の際に軍手および腕抜きを着用していたこと。

切粉の除去作業の作業標準が定められていなかったこと。

【対策】

切粉の除去など、機械の清掃の際は、横中ぐり盤を停止させる。また、横中ぐり盤による作業において、切削刃に巻き込まれるおそれがある作業を行うときは、軍手、腕抜き等は着用しない。

切粉除去作業の作業標準を定め、その方法に従って作業する。

作業場を歩いていたところ、フォークリフトが方向転換のためバックしてきて激突しそうになった

【業種】

金属製品製造業

【作業の種類】

市場内荷卸し

【ヒヤリハットの状況】

フォークリフト運転手が荷を移動させたあと、方向転換のためフォークリフトをバックさせながら左にハンドルを切ったところ、フォークリフトの移動方向にいた人と激突しそうになった。

【原因】

作業者がフォークリフトの作業場を自由に行き来できる状態にあった。フォークリフトの誘導員を配置せず、またフォークリフトの作業計画が十分に定められていなかった。

【対策】

フォークリフトの作業場に労働者を立ち入らせないこと。また、フォークリフトの作業計画を定めた上で周知徹底し、フォークリフト運行時には誘導員を配置すること。

出典:「職場の安全サイト_ヒヤリ・ハット事例」(厚生労働省)より転載

https://anzeninfo.mhlw.go.jp/hiyari/anrdh00.htm

ヒヤリハット活動の進め方 3つのポイント

ヒヤリハットは、重大な事故を引き起こす最も注意すべき要因です。

再発防止のために、徹底した対策として、ヒヤリハット活動を進めましょう。

1. ヒヤリハット報告書の速やかな作成

ヒヤリハットを経験したら、直ちに報告書を提出することを習慣化しましょう。

法律上の義務ではありませんが、事故への予防策を考える際に役立ちます。

わかりやすい報告書を作成するポイントとしては、下記の通りですが、記入しやすいフォーマットの作成も有効です。

- 5W1H「誰が」「いつ」「どこで」「なにを」「なぜ起きたか」「どうなったか」を明確に記載する。

- 客観的に捉えて状況などを詳細に記す。

- 専門用語や略語は使わないで、誰にでもわかるようにする。

2. 振り返りと分析による原因の明確化

報告書を作成したら、そこからヒヤリハットが発生時の状況をを振り返って、その原因を分析しましょう。

報告書に記された事実を受け止め、先入観や思い込みを捨てて、数人で検証することが重要です。

客観的かつ冷静に5W1Hを見て、ヒヤリハット発生の経緯が明らかになってきたら、多角的に原因の分析を行い、再発防止策を検討します。

ここで重要なのは、当事者の不注意だけに終わらせるのではなく、ヒヤリハット発生の根底にある本当の原因に迫ることです。

3. 従業員に対する対策周知と再発防止

振り返りと分析による原因究明による「再発防止策」を確立し、広く従業員に周知します。

改善案については、現場の意見を募るとともに、責任者主導で勘案し、速やかに実施しましょう。

再発防止策を実施しても同じ事象が発生する場合は、分析・立案に立ち返り、再び改善案を練り直しましょう。

まとめ

- 1件の重大災害の背後には軽傷災害が29件、さらに水面下では300件のヒヤリハットが起こっている。

- 重大災害を未然に防止するためには、ヒヤリハットの段階で対策が必要

- ヒヤリハット活動には、「報告書作成」「振り返り、分析検証」「再発防止策立案、実施」が必要。

今回は、製造業の事故防止につながる「ヒヤリハット対策」をお伝えしました。

有効なヒヤリハット活動には、いくつかのプロセスがありますが、その場限りにならないように、習慣化する工夫も必要です。

「ヒヤリハット」というワードで、常に危険回避を意識する雰囲気作りも大切になってきますので、安全が最優先される製造業の現場では、一刻も早い取り組みの開始をお勧めします。

![日本の工場を元気にする [解決ファクトリー]](https://www.kaiketsu-factory.com/wp/wp-content/uploads/2021/07/logo_yoko-1-1.png)