- 課題: 重量物運搬による作業員の身体的負荷と離職リスク、および完全自動化(AGV)導入における高額なコストや環境整備の壁。

- 解決策: 既存の台車に後付け可能で、人の力を増幅させる「電動アシストユニット(準自動搬送システム)」の導入。

- 導入メリット: 数百万円規模の設備投資や床工事を行うことなく、女性や高齢者でも重量物を安全・軽快に運べる環境を構築し、現場の労働力不足を解消できる。

工場や倉庫の現場から聞こえてくるのは、「もう重いものは運べない」という悲鳴と、「人が集まらない」という嘆きではないでしょうか。

「自動搬送車(AGV)を導入すれば楽になるのは分かっている。しかし、見積もりの桁が違うし、今の凸凹した床では走れない…」

そうやって、結局は「気合い」と「根性」で現場を回し、ベテラン社員が腰を痛めて去っていくのを見送るしかない。そんな八方塞がりの状況に、多くの現場責任者が頭を抱えています。

しかし、諦める必要はありません。「数千万円の完全自動化」か「身体を酷使する人力」か。この極端な二択の間に、今の設備を活かしたまま、低コストで現場を劇的に変える「第3の選択肢」が存在します。

この記事では、現場を崩壊から守るための現実的かつ即効性のある解決策について解説します。

迫りくる「物理的限界」と現場の崩壊リスク

この章のポイント

- マクロ経済データや法規制(2024年問題など)により、工場内の荷役作業負荷はかつてないほど増大している。

- 現場の作業員は「身体的限界」を超えており、対策なしでは離職の連鎖と採用難による操業停止のリスクがある。

今、製造・物流現場で起きているのは、単なる「忙しさ」ではありません。「物理的な限界」への到達です。

物流の「2024年問題」により、トラックドライバーの荷役作業が制限され、そのしわ寄せは荷主である工場側の「構内運搬」に押し寄せています。さらに、労働安全衛生法の観点からも、腰痛予防対策として重量物の人力運搬には厳しい制限が求められるようになりました。

しかし、現場の実態はどうでしょうか。

若手が入ってこない中で、50代・60代のベテラン層が数百キロの台車を押し、「自分の腰が壊れるか、定年が来るか」というチキンレースを強いられています。

「気合いでなんとかしろ」という精神論は、もはや通用しません。それは安全配慮義務違反のリスクを高めるだけでなく、「この会社は自分を大切にしてくれない」というメッセージとなり、貴重な人材の流出を招きます。一度「ブラックな現場(きつい・危険)」というレッテルが貼られれば、今の売り手市場において、新たな人材を採用することはほぼ不可能です。

なぜ「自動化(AGV)」は現場を救えなかったのか?

この章のポイント

- AGV導入には高額な初期投資に加え、床面のフラット化やレイアウト固定化といった高いハードルが存在する。

- 中小規模や多品種少量の現場において、完全自動化は費用対効果が合わず、導入断念に至るケースが多い。

『人が採れないなら、機械に頼るしかない』 そう考えて、自動化(AGV/AMR)を検討した」という方も多いはずです。しかし、そこには厚い壁が立ちはだかります。

- コストの壁: 本体だけで数百万円、システム構築を含めれば一千万円を超える投資が必要です。「台車作業」の改善にそこまでの予算は下りない、というのが経営層の現実的な判断です。

- 環境の壁: センサーが繊細なAGVは、床の段差、ひび割れ、油汚れに弱く、走行させるために大規模な床工事が必要になります。

- 柔軟性の欠如: 日々レイアウトや工程が変わる現場では、磁気テープやマッピングの修正が必要なAGVは、かえって運用の足かせになります。

結果として、「ウチの現場には合わない」「高すぎる」と断念し、再び過酷な手押し作業に戻ってしまう。この「解決策の空白地帯」こそが、現場を苦しめ続けている正体です。

したがって、今求められているのは、 「高額なインフラ整備が不要」で、「人の判断による柔軟性」を残しつつ、「重量物の身体的負荷だけをゼロにする」技術 です。

第3の選択肢:「電動アシスト」という現実解

この章のポイント

- 「完全自動化」ではなく「人の力を増幅する(アシスト)」アプローチなら、柔軟性と低コストを両立できる。

- 既存の台車資産を活かしつつ、後付けユニットで重量物運搬の課題を解決する手法が注目されている。

解決ファクトリーから提案したいのが、「電動アシストユニット」の導入です。

電動アシスト自転車を想像してください。漕ぎ出しのあの一瞬、ペダルが驚くほど軽くなる感覚。あの技術を、産業用の重量台車に応用するのです。

これは「無人化」ではありません。人は台車に手を添え、行き先をコントロールします。しかし、 重さを運ぶのはモーター です。

- 工事不要: 既存の床、今のレイアウトのままで使えます。

- 柔軟性: 人が操作するため、急な割り込みやルート変更も自由自在です。

- 低コスト: AGVと比較すれば、圧倒的に低い初期投資で導入可能です。

「完全自動化」という夢を追うのではなく、「人の作業を楽にする」という現実に即したアプローチ。これこそが、今すぐ現場を救うための最短ルートです。

解決ファクトリー「E-Drive」:ハンドル操作一つで1,000kgを運ぶ革新

この章のポイント

- 「E-Drive」は既存の台車に後付けできる電動アシストユニットで、最大500kg(ツイン仕様なら1,000kg)もの重量物を軽快に運搬可能にする。

- 直感的な操作性と高い安全性を備え、女性や高齢者を含む誰もが即戦力として活躍できる環境を実現する。

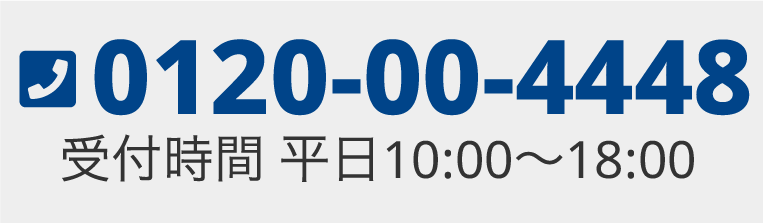

この「電動アシスト化」を実現する具体的なソリューションが、ドイツの老舗キャスターメーカー、テンテキャスターが提供する「E-Drive(イードライブ)」です。

E-Driveは、今お使いの台車やカゴ車に「後付け」するだけで、重量物運搬の負荷を劇的に軽減する電動アシストユニットです。

1. 資産を無駄にしない「レトロフィット(後付け)」

最大の特徴は、台車そのものを買い替える必要がない点です。ユニットを既存の台車の底面に取り付けるだけ。使い慣れた台車が、そのまま高機能な電動搬送機器へと生まれ変わります。

(※一般的な産業用キャスターの取付高さ(約170mm〜)に対応しています。お使いの台車への適合可否は、お気軽にご相談ください)

2. 「初動負荷ゼロ」の世界

腰痛の最大原因は、動き出しの「ズシリ」とくる重さ(初動抵抗)です。E-Driveは強力なモーターでこの初動をアシストします。

最大1,000kg(ツイン仕様時)の荷物であっても、女性や高齢の作業員が「指一本」で動かせるほどの軽さを実現します。これまで「力持ちの男性」にしか頼めなかった作業が、誰にでも任せられるようになります。これは、実質的な「人員の有効活用」であり、人手不足解消への直接的な一手となります。

出典:YouTubeチャンネル「TENTE」動画『Expérimentez la puissance de E-Drive optima, roulette motorisée TENTE』

3. 誰でも使える「直感操作」と「安全性」

操作は専用ハンドルを握るだけ。前進・後進も手元のスイッチで直感的に行えるため、特別な講習や免許は不要です。パートやアルバイトの方でも、その日から即戦力として稼働できます。

また、手から離せば自動的にブレーキがかかる安全設計。坂道での暴走や、挟まれ事故のリスクを物理的に遮断します。

4. 過酷な環境にも対応

ドイツのエンジニアリング品質により、耐久性も抜群です。保護等級IPX4(生活防水レベル)をクリアしているため、水濡れが懸念される現場でも使用可能です。また、AGVが苦手とする多少の床の凹凸や段差も、キャスターメーカーならではの走破性で乗り越えます。

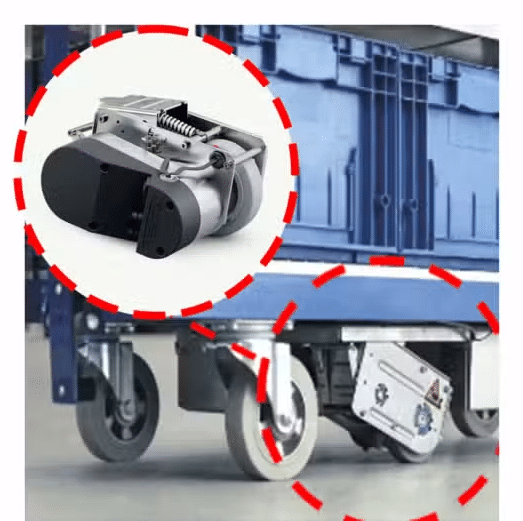

5. 「充電待ち」で作業を止めない

バッテリーはワンタッチで交換可能な着脱式を採用。予備バッテリーを用意すれば、充電のために台車をコンセント付近で待機させる必要がなく、24時間フル稼働の現場でも作業を止めません。

「コスト」ではなく「投資」として考える

E-Driveの導入コストは、単なる台車の購入費用として比較すると高く感じるかもしれません。しかし、これを「AGVの代替」 や 「採用・教育コストの削減」として捉え直してください。

数千万円のAGV導入プロジェクトが、数十万円〜で実現できるとしたら?

また、AGVは特定のルートしか走れませんが、E-Driveを取り付けた台車は、必要な場所へ誰でも自由に動かせます。1台あれば、午前は入荷エリア、午後は出荷エリアといった「使い回し」が可能なため、設備としての稼働率が高く、無駄な投資になりません。

腰痛による離職者1名が出た場合の採用費・教育費(数百万円)、あるいは労災認定された場合の損害賠償リスクと比較したら?

E-Driveは、現場の「痛み」を取り除き、企業の「持続可能性」を守るための、極めて合理的で安価な保険であり、投資です。

「予算がないから無理」と諦める前に、まずはその効果を体感してみませんか? 現場のスタッフが驚きの声を上げ、笑顔になる瞬間こそが、導入の正解を示す何よりの証拠になります。

現場の「重い」を解決する第一歩を踏み出しませんか?

今の台車に取り付け可能か、どれくらい軽くなるのか。

まずは詳細なスペックや使用例をご覧ください。

![日本の工場を元気にする [解決ファクトリー]](https://www.kaiketsu-factory.com/wp2024/wp-content/uploads/2021/07/logo_yoko-1-1.png)